Основы производства хлебобулочных изделий

Основные этапы в хлебопечении

- Подготовка сырья

- Замес теста

- Брожение

- Деление

- Округление (при необходимости)

- Отлежка

- Формование

- Расстойка

- Выпечка

- Остывание

- Упаковка

Рассмотрим все этапы и их влияние на конечный продукт.

Подготовка сырья

Подготовка ингредиентов и взвешивание является достаточно простым и понятным этапом, однако он очень важен: требуется внимание при взвешивании и строгое следование рецептуре или технологической карте.

Замес

Это один из важнейших этапов в приготовлении хлебобулочных изделий. На первой стадии происходит перемешивание ингредиентов, при дальнейшем замесе происходит развитие клейковинного каркаса, т. е. получение упруго-эластичного теста, при этом в процессе замеса осуществляется захват микропузырьков воздуха, которые в дальнейшем формируют структуру мякиша. Также уже на стадии замеса начинаются ферментативные реакции, являющиеся началом брожения полуфабриката (теста, опары).

Существует великое множество видов тестомесильного оборудования на хлебопекарных предприятиях. В зависимости от типов ТММ можно выделить 4 основных вида замеса:

- Медленный

- Улучшенный

- Интенсивный

- Сверхинтенсивный

Сверхинтенсивное оборудование встречаются на российских предприятиях крайне редко. ТММ для медленного, улучшенного и интенсивного замеса представлены довольно широко.

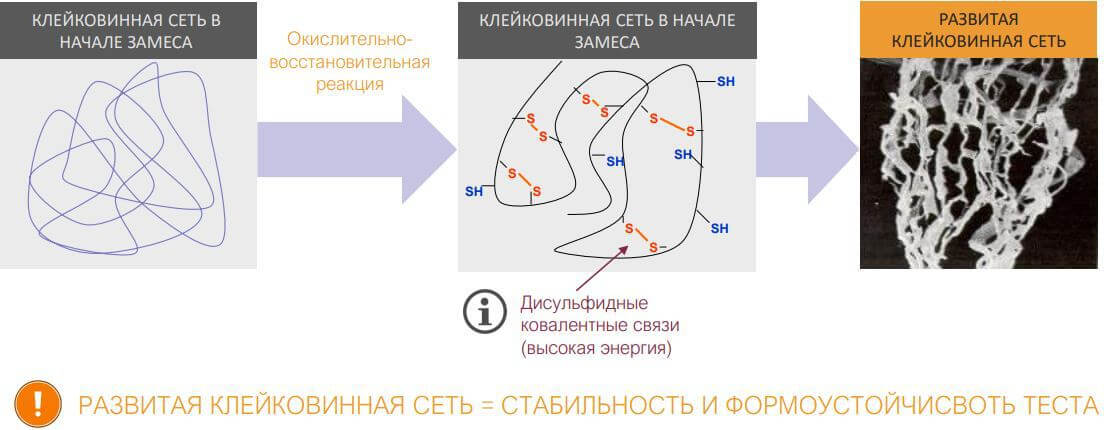

Итак, основная функция замеса пшеничных сортов изделий – формирование клейковинного каркаса.

В белковых молекулах, формирующих клейковинный каркас, содержатся сульфгидрильные группы (SH). За счет механического воздействия месильного органа и попадания кислорода из воздуха в тесто происходит окислительно-восстановительная реакция. Сульфгидрильные группы окисляются с образованием дисульфидных «мостиков» (S-S). Это крепкие ковалентные связи, которые отвечают за стабильность и формоустойчивость теста, а также за объем готовых изделий.

Соответственно, чем лучше мы прорабатываем тесто, тем более прочные связи мы формируем и это позволяет нам сохранить форму и объем у тестовых заготовок в процессе расстойки.

Недозамес теста влечет недостаточную формоустойчивость, а газоудержание тестовых заготовок будет ниже ожидаемых.

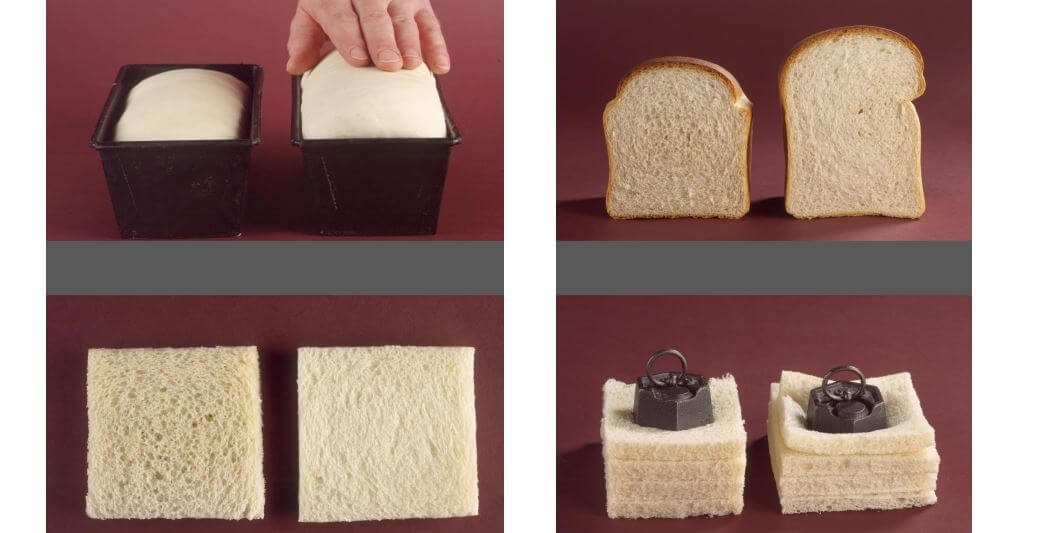

На рисунке ниже вы видите хлебобулочные изделия, полученные в результате различной интенсивности замеса теста: слева – тесто замешивали только на первой скорости, справа — на первой и второй скоростях. Готовое изделие, полученное из более вымешанного теста, имеет бОльший объем, а также более светлый, нежный и мягкий по структуре мякиш.

Почему так происходит?

В процессе более интенсивного замеса (на 1 и 2 скоростях) тесто захватывает бОльшее количество кислорода и сформировано большое количество центров газообразования, поэтому образуется более однородная и тонкостенная пористость. При нажатии на такой мякиш поры не оказывают сильного сопротивления и по ощущениям хлебобулочное изделие гораздо мягче, чем изделие с толстостенной структурой пористости.

Поэтому на одной и той же рецептуре начальная мягкость хлеба при интенсивном замесе теста будет значительно выше, чем при медленном или улучшенном замесе.

Продолжительность замеса

Зачастую в технологическом процессе любой стандартной рецептуры указаны рекомендации по продолжительности замеса. Очень частая ошибка хлебопеков – стопроцентное исполнение этой рекомендации. Но в чем же заключается ошибка?

Дело в том, что тестомесильное оборудование в зависимости от его типа (скорость вращения месильного органа, конфигурации и емкости дежи, с вращением дежи или без, наличием/отсутствием отсекателя и пр.), работает по-разному и требует разной продолжительности проработки теста.

На одном предприятии может быть установлено несколько тестомесильных машин одной марки, но они могут быть установлены в разное время или по-разному эксплуатироваться. И в этом случае продолжительность замеса теста по одной и той же рецептуре на этих машинах может отличаться.

Необходимо обращать внимание на консистенцию и степень развития клейковинного каркаса.

Поэтому, продолжительность замеса теста – это скорее справочное значение, от которого мы можем просто отталкиваться.

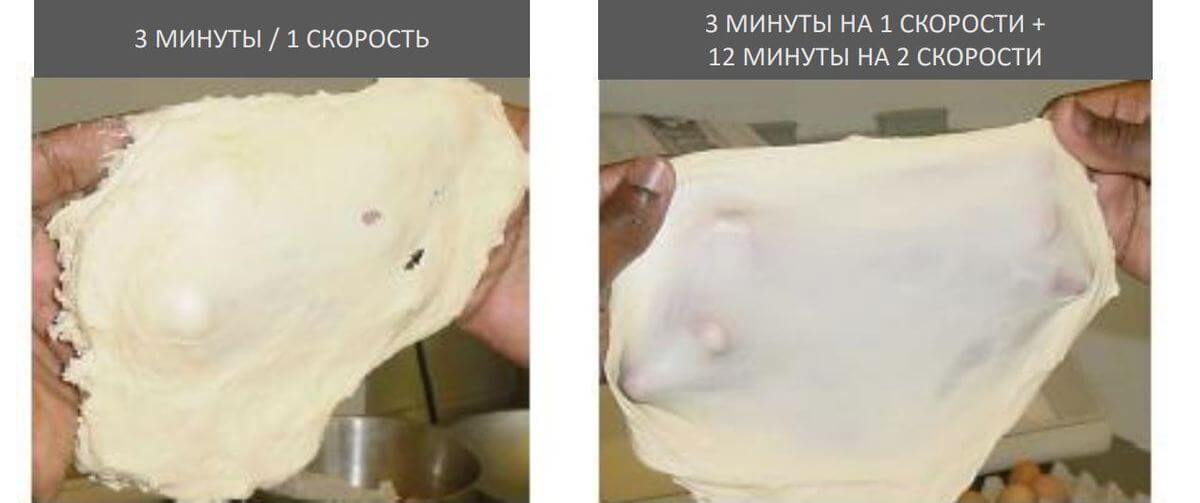

Интенсивность замеса

На рисунке ниже показано как меняются реологические характеристики (растяжимость, эластичность), а также цвет теста в зависимости от интенсивности замеса. Чем дольше тесто замешивают на второй скорости, тем сильнее происходит развитие клейковинного каркаса, и, соответственно, тесто становится более светлым. Отбеливание происходит за счет окисления пигментов муки кислородом воздуха.

По мере увеличения продолжительности интенсивного воздействия на тесто, улучшается его формоустойчивость и газоудерживающая способность.

Как и во всем необходимо соблюдать баланс: если «увлечься» интенсивным замесом, можно достичь чрезмерного объема готовых изделий, и, как следствие, получить значительное растрескивание поверхности у изделия при остывании и дальнейшего отшелушивания корки. Это происходит из-за перераспределения влаги: от центра к корочке. Корочка в процессе остывания оседает и «подсаживается» вместе с мякишем. Изделие теряет порядка 4-5% от объему (что нормально), но при этом у изделия появляются достаточно сильные трещины.

Температура теста после замеса и базовая температура теста

Температура теста — очень важный параметр технологического процесса, т.к. от нее зависят не только продолжительность брожения, скорость ферментативных реакций, реологические характеристики теста, но и непосредственно качество готовых изделий.

На конечную температуру теста влияют температура сырья, непосредственно помещения, в котором ведут замес, и, конечно же, температура воды. Проще всего добиться нужной температуры теста регулируя температуру воды.

Подробнее об этом показателе мы рассказывали тут https://lesaffre.ru/bazovaya-temperatura/

Брожение

Брожение – это промежуток времени после окончания замеса и началом деления. Роль брожения сложно переоценить. Во-первых, происходит формирование клейковинного каркаса. Тесто приобретает силу, чем длительнее брожение, тем больше тесто приобретает эластичное сопротивление и формоустойчивость, тем объемнее и круглее будут готовые изделия. Во-вторых, во время брожения в тесте активно работают дрожжи: они выделяют диоксид углерода, спирт и вкусо-ароматические соединения.

Диоксид углерода (или углекислый газ) растворяется в водной фазу теста, и образуется угольная кислота: кислотность теста растет и это влияет на растяжимость клейковины. Очень длительный процесс брожения может привести к переукреплению теста, и в дальнейшем формование изделия будет затруднена. Мы должны принимать во внимание тип оборудования, на котором мы будем делить тесто (антистрессовое, щадящее, вакуумное, гидравлическое деление) и регулировать продолжительность брожения. Под ручное или антистрессовое деление мы можем увеличить продолжительность брожения, т.к. деление будет достаточно щадящим с минимальным негативным воздействием на клейковинный каркас. Для более травмирующего деления продолжительность брожения, как правило, составляет 30-60 мин.

Дрожжи во время брожения также выделяют большое количество тепловой энергии, именно поэтому тесто нагревается. Этот процесс особенно заметен на больших объемах, когда брожение происходит в больших ёмкостях, в дежах.

На продолжительность брожения влияют начальная температура теста, дозировка дрожжей, влажность теста (а именно, доступность субстрата для питания дрожжей), кислотность теста (при использовании заквасок, подкислителей)и температура окружающей среды.

Во время брожения продолжается развитие клейковины. Если работа идет в ручном режиме, то во время процесса брожения можно дать обминки тесту. Они позволят улучшить формоустойчивость теста: дополнительное механическое воздействие на клейковину позволяет удерживать бОльшее количество выделяемого дрожжами диоксида углерода, и получать более объемные тестовые заготовки и, следовательно, хлеб.

Часто у начинающих пекарей возникает вопрос — какое количество обминок необходимо делать?

Мы отталкиваемся от реологических свойств теста: если мы чувствуем силу в тесте, оно довольно упругое и не расплывается мы можем дать тесту одну обминку. Если после обминки, через 5-10 минут тесто снова заполняет емкость для брожения и мы не чувствуем в тесте упругость и сопротивление, мы дадим вторую обминку, при необходимости потом третью, четвертую.

Если тесто требует большого количества обминок, то это значит, что используемая мука либо обладает пониженным количеством клейковины, либо клейковина слабая, с низкой газоудерживающей способностью. В этом случае необходимо проводить работу по корректировке качества муки с помощью хлебопекарных улучшителей, направленных на укрепление клейковины.

Деление

После брожения тесто отправляют на деление. Процесс деления может происходить в ручном режиме или с помощью тестоделительного оборудования. Тип делительного оборудования определяет объем готовых изделий за счет воздействия на клейковинных каркас теста.

В зависимости от используемого тестоделительного оборудования, деление может быть:

- Антистрессовым — не травмирующим тесто;

- Средним по травмированию теста – при использовании вакуумных тестоделительных машин. Это оборудование не позволяет работать со слабыми тестами с высокой гидратацией, с выброженными тестами, но отлично работает со стандартными тестами (по типу батонного, с гидратацией +- 4% от батонного теста).

- Значительно травмирующим тесто делением — шнековые, лопастные, валковые делители.

Валковые и лопастные делители сейчас достаточно редко встречаются на предприятиях. Шнековые типы оборудования встречаются достаточно часто. Данный тип делителя хорошо подходит для ржано-пшеничных сортов хлебобулочных изделий, но совершенно не подходит для пшеничного теста.

Округление

Роль округления – равномерное распределение выделенного дрожжами газа и удаление его избытка из тестовых заготовок. Кроме того, в процессе округления тесто за счет дополнительного механического воздействия получает эластичность и упругость. Важно регулировать степень округления в зависимости от того, каким образом изделия будут формовать.

Например, для круглого подового хлеба, округление должно быть сильным и интенсивным. А для багета округление и вовсе стоит избегать.

Отлежка

Эту стадию называют еще предварительной расстойкой или отдыхом теста. Эта операция позволяет снять напряжение с клейковинного каркаса после округления. Отлежка позволяет отдохнуть клейковине и упростить дальнейшую стадию – окончательное формование.

Формование

От плотности формования зависит формоустойчивость/газоудержание тестовой заготовки. Чем плотнее формуют тестовые заготовки, тем сильнее воздействуют на клейковину, и тем лучше будет газоудерживающая способность и формоустойчивость тестовой заготовки.

Основная задача при формовании — воздействие на заготовки с одинаковой силой, чтобы получать одинаковую плотность теста и, соответственно, качество готовых изделий на одном листе. Чтобы не зависеть от ручного труда и получать заготовки одинаковой плотности, мы рекомендуем применять тестоформующее оборудование. Если это невозможно – важно обучить персонал так, чтобы плотность формовки была одинаковой у всех сотрудников.

Расстойка

Расстойка – это финальное брожение, процесс, при котором активно работают дрожжи, продолжается накопление вкусо-ароматических соединений и увеличение количества диоксида углерода и спирта. В процессе расстойки заготовки растут и увеличиваются в объеме. Их начальный диаметр может увеличиться в 2-3 раза в зависимости от вида изделий и рецептуры.

Диапазон температуры в расстойной камере варьируется от 26 °С (ремесленные сорта, деревенские хлеба) до 40 °С (тостовые хлеба, булочки для гамбургеров). В Европе на расстойном оборудовании некоторых производителей невозможно выставить температуру выше 35 °С. Это связано с тем, что европейские пекари стараются максимально растянуть процесс расстойки, чтобы накопить больше вкуса и аромата.

Влажность в расстойке обычно составляет +- 75 %. Для изделий, которые расстаивают в ивовых формах или на ткани, подпыленной мукой, влажность обычно снижаются до 60-65%, чтобы снизить вероятность прилипания тестовых заготовок.

Высокая влажность (90%) позволяет «потерять формоустойчивость» тестовой заготовки и получить лучшее заполнение форм. При такой влажности расстаивают такие изделия как, булочки для гамбургеров.

Продолжительность расстойки зависит от дозировки дрожжей, типа замеса, продолжительности брожения, кислотности теста, и температуры в расстойной камере.

Важно помнить, что изменение на 1 градус температуры окружающей среды (т.е. расстойной камеры) в диапазоне от 20 до 40 °С, соответствует 10-12 % активности дрожжей. Если работа ведется на высоких температурах (38-40 °С), теряется гибкость в производстве и образуется очень узкий диапазон принятия решения по времени постановки продукта на выпечку. Плюс/минус 5 минут в расстойке может означать недорасстойку, либо перерасстойку тестовых заготовок. Печь должна быть всегда свободна и готова для посадки изделий на выпечку.

При работе в диапазоне расстойки 30-32 °С, продолжительность «принятия решения» увеличивается до 15-20 мин. Поэтому работа с расстойкой на более низких температурах дает гибкость на производстве и помимо улучшения вкуса и аромата готовых изделий.

Выпечка

Во время выпечки происходит большое количество процессов, как в мякише так и в корочке.

На корочке:

После посадки изделий в печь происходит испарение воды с поверхности изделия и формирование корочки. При повышении температуры более 150 °С начинается реакция Майяра.

В мякише: на первоначальном этапе происходит растворение диоксида углерода в воде, а затем его расширение и испарение. Тестовые заготовки начинают активно увеличиваться в объеме. Продолжают активно работать дрожжи и ферменты, а затем они инактивируются и погибают. При достижении температуры 55 °С и выше начинаются процессы клейстеризации крахмала, коагуляции белка и происходит окончательное формирование структуры мякиша.

Разные изделия растут в печи разное время: пшеничные изделия без сахара – в зависимости от массы тестовой заготовки — от 3 до 7 минут; сдобные изделия растут дольше – до 30% от продолжительности выпечки. Это связано с тем, что в сдобных изделиях содержится сахар, и он повышает температуру клейстеризации крахмала.

Остывание

Сразу после выпечки и выемки готовых изделий из формы/ снятия с листа – хлеб начинает остывать: после выпечки влажность корочки минимальна, а влажность в центре изделия – максимальна. Практически сразу начинается перераспределение влаги от более влажных участков мякиша к более сухим. Именно поэтому, «хруст французской булки» длится недолго – корочка постепенно увлажняется и становится более «резиновой», теряя свои хрустящие свойства.

Остывание, когда температура хлеба после выхода из печи снижается до температуры окружающей среды, – это, пожалуй, самый важный этап технологического процесса в плане микробиологической чистоты продукции. Для снижения риска развития микробиологической порчи, необходимо отдельное помещение

для охлаждения готовых изделий, где будут соблюдаться следующие условия: наличие вентиляции и

циркуляции воздуха; наличие фильтрации воздуха; поддержание постоянной влажности и температуры.

Именно в процессе остывания может произойти обсеменение поверхности готового изделия спорами плесени (из пыли в воздухе, от ручных манипуляций при укладке хлеба, упаковке).

Очень важно, чтобы хлеб остыл не менее, чем до +30-35 °С в центре мякиша. Особенно это важно в летнее время и для хлебов большого развеса. Недостаточно остывший, упакованный хлеб, может «заболеть» так называемой «картофельной болезнью» хлеба.

Один из способов борьбы с картофельной болезнью хлеба – использование хлебопекарного улучшителя Magimix с розовой этикеткой «Против плесени и картофельной болезни». Входящий в его состав диацетат натрия подавляет развитие не только бактерий, но и плесневых грибов. Рекомендуемые дозировки: 0,1–0,2% — для профилактики; 0,2–0,3% — для лечения «картофельной» болезни; 0,3– 0,5% — от плесневения хлеба.

Упаковка

Как при остывании, так и в процессе нарезки и упаковывания, хлеб очень чувствителен к вторичной инфекции: хлеб легко можно заразить спорами плесени, дикими дрожжами при ручной манипуляции (грязные перчатки или руки персонала, контактирующего с хлебом), грязными транспортерными лентами, запыленными помещениями. Поэтому упаковочный цех должен быть изолирован от других помещений. Установка воздушных фильтров и создание повышенного давления в этой зоне – необходимые меры предосторожности.

В случае упаковки не до конца остывшего изделия (с температурой выше +35°С), риск развития микроорганизмов резко возрастает. При упаковке хлеба в нарезке необходимо периодически и после смены нарезаемых продуктов дезинфицировать лезвия хлеборезки. Стоит обращать особое внимание на условия хранения упаковочной пленки. Недопустимо хранить упаковку с пленкой на полу или в загрязненных мучной пылью помещениях.