Технологии отложенной выпечки: охлажденные и замороженные тестовые полуфабрикаты

Попытки охладить тесто и хлебобулочные изделия предпринимались хлебопеками давно, однако максимальная скорость черствения хлеба в области температур от 0 до +4°С, а также отшелушивание корочки в процессе хранения ограничивают использование «статического» холода на готовых изделиях. Метод «шоковой» заморозки, запатентованный 90 лет назад в США, привел к своего рода революции в пищевой промышленности. Так в 1930 году замороженные продукты заполонили прилавки супермаркетов: сначала рыба и мясо, потом овощи и фрукты, а затем и тестовые полуфабрикаты. Сегодня технологии охлаждения и заморозки используются для изготовления различных видов изделий как традиционных, так и оригинальных сортов.

Рассмотрим технологии тестовых полуфабрикатов с применением «положительного» холода. Можно выделить несколько направлений:

- охлажденное тесто и тестовые полуфабрикаты;

- контролируемая расстойка тестовых п/ф;

- замедленная расстойка тестовых п/ф;

- блокируемая расстойка тестовых п/ф.

«Положительный» холод позволяет отложить на определенное время формование теста или расстойку тестовых полуфабрикатов. Это помогает запланировать выпечку в более удобное время и тем самым обеспечить клиента свежим хлебом, а также:

- лучше организовать процесс производства (гибкость графика, своевременность поставок);

- обеспечить стабильность качества (меньше брака и возвратов);

- улучшить органолептические свойства конечной продукции за счет длительного брожения.

Из многочисленных технологий охлаждения теста можно выделить 3 основных направления:

- охлажденное тесто, готовое к формованию;

- охлажденные сформованные тестовые полуфабрикаты;

- охлажденные сформованные и упакованные полуфабрикаты.

- Охлажденное тесто

- Охлажденные после формования тестовые полуфабрикаты

- Охлажденные сформованные и упакованные полуфабрикаты

- Контролируемая расстойка

- Замедленная расстойка

- Блокируемая расстойка

- Заморозка

- Технология «Готовые к формованию»

- Технология «Готовые к расстойке»

- Технология «Готовые к выпечке»

- Технология FTO (готовые к выпечке без расстойки и дефростации)

Охлажденное тесто

Преимущества данной схемы работы:

- отсутствие тестомесильного оборудования и склада сырья на пункте конечного приготовления (по такой схеме работают некоторые пекарни при сетевых супермаркетах);

- стабильность качества тестового полуфабриката;

- широкий ассортимент и разнообразная форма готового продукта.

Ограничения технологии:

- тесто имеет тенденцию к ослаблению в результате длительного брожения (в случае хранения теста более 10 часов) и, следовательно, к снижению

удельного объема готовых изделий.

Поэтому для укрепления клейковинного каркаса, улучшения газоудерживающей способности теста и улучшения формоустойчивости тестовых заготовок рекомендуется применение улучшителя Magimix с голубой этикеткой.

Охлажденные после формования тестовые полуфабрикаты

Ограничения технологии те же, что и для технологии охлажденного теста. К преимуществам добавляется сокращение продолжительности окончательного приготовления на пункте конечной выпечки.

Охлажденные сформованные и упакованные полуфабрикаты

В последнее время в Европе набирает популярность реализация уже сформованных и упакованных охлажденных основ для пиццы в виде рулона. Неоспоримым преимуществом данного продукта является отсутствие необходимости размораживать тесто перед нанесением топпинга, а также довольно длительные сроки хранения охлажденного полуфабриката (до 50 суток при +4°С).

Но с точки зрения производителя данный продукт имеет ряд рецептурных особенностей:

- необходимость использования консервантов в случае длительных сроков хранения (сорбиновая кислота, этиловый спирт);

- улучшители укрепляющего действия (на основе клейковины и аскорбиновой кислоты);

- внесение наряду с хлебопекарными дрожжами химического разрыхлителя как основного агента, разрыхляющего мякиш;

- использование муки с пониженным ферментативным потенциалом (число падения не менее 400 сек);

- специальная упаковка.

Последние 2 пункта – определяющие. Они и ограничивают применение данной технологии.

Использование муки с низкой автолитической активностью является своего рода барьером для активной работы дрожжей (минимальное количество субстрата для их питания).

И, наконец, упаковка: во избежание рисков вздувания и разрыва упаковки в результате начала брожения теста (в случае нарушения «цепочки холода» при транспортировке и хранении продукта) требуется наличие перфорации или специального клапана с мембраной для выпуска избытка газа.

Несмотря на ряд общих ограничений, присущих технологиям длительного холодного брожения (дорогостоящие расстойки-холодильники, уменьшенный выход и удельный объем готовых изделий), все же данные технологии отлично подходят для формата небольших пекарен.

Контролируемая расстойка

Технология предполагает охлаждение сформованных тестовых заготовок сразу после формования. Технологический процесс вначале не отличается от обычного способа производства изделий: возможно применение опар и заквасок, различного тестомесильного оборудования, разнообразных способов формования.

Тестовые заготовки помещают в специальный шкаф окончательной расстойки при температуре +2…+4°С на срок до 72 часов без потери свойств продукта. Далее потребуется лишь поднять температуру в расстойке и продолжить стандартный технологический процесс.

Главным преимуществом данной технологии является гибкость производства. Данная технология подходит для производства слоеных и сдобных изделий.

Замедленная расстойка

Технология заключается в длительном холодном брожении/расстойке тестовых заготовок в течение 5-20 часов при температуре +10…+12°С. Это наиболее популярный способ охлаждения в европейских пекарнях.

Пекарю не требуется начинать свой день в 4 часа утра. Достаточно просто поставить на выпечку уже расстоенные тестовые полуфабрикаты и приветливо встречать первых утренних посетителей.

Основные преимущества:

- уменьшение дозировки дрожжей (на 20-30% в зависимости от рецептуры);

- улучшение органолептических свойств готовых изделий.

Ограничивающие факторы:

- тесто с несколько пониженным количеством воды на замес, следовательно, небольшое уменьшение выхода;

- появление небольших пузырьков на корочке конечной продукции (см. рис. 3); поэтому иногда требуется улучшитель укрепляющего действия, препятствующий образованию этих пузырьков;

- данная технология не подходит для сдобных и слоеных дрожжевых изделий.

Блокируемая расстойка

Особенностью данной технологии является блокировка брожения сформованных, расстоенных на 60-70% готовности тестовых заготовок при температуре 0…+4°C. То есть через 1-1,5 часа расстойки тестовых заготовок при стандартных режимах температуру снижают.

Таким образом, перенести процесс выпечки можно на 2-6 часов.

Основные преимущества:

- рациональная организация работы: планируется работа шкафов окончательной расстойки и

печей.

Ограничивающие факторы:

- слегка пониженное содержание воды в тесте и,

следовательно, уменьшение выхода; - появление пузырьков на корочке конечной продукции.

Самым важным во всех трех технологиях «холодной» расстойки является подбор специализированных камер расстойки: требуется поддержание повышенной влажности (75-80%) при низкой температуре во избежание заветривания тестовых заготовок.

Стоит также отметить, что при использовании всех трех способов «холодной» расстойки сформованных тестовых полуфабрикатов необходимо снижать температуру выпечки на 10-20°С либо сокращать ее продолжительность. Это связано с тем, что даже при пониженных температурах продолжается работа ферментов (собственных ферментов муки и ферментов, входящих в состав хлебопекарных улучшителей). Происходит накопление декстринов и сахаров, а также продуктов гидролиза белка, что в дальнейшем будет способствовать более интенсивной окраске корочки (реакция Майяра).

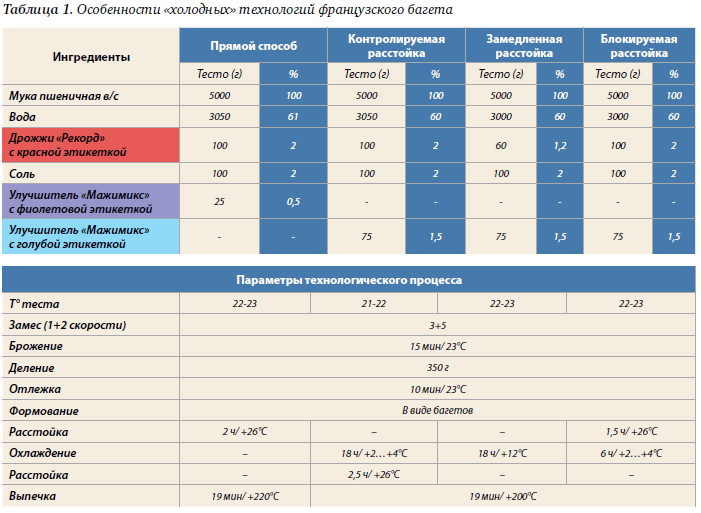

Рассмотрим на примере французского багета отличие различных способов «холодной» расстойки от прямого способа изготовления (см. табл. 1).

Заморозка

Основные параметры «шоковой», или быстрой, заморозки, а также требования к оборудованию мы освещали в прошлом номере. Рассмотрим технологии заморозки тестовых полуфабрикатов на разных стадиях готовности.

Итак, можно выделить несколько направлений:

- замороженные после деления тестовые полуфабрикаты, или ready-to-mould (от англ. «готовые к формованию»);

- замороженные после формования тестовые заготовки, или ready-to-proof (от англ. «готовые к расстойке»);

- замороженные тестовые заготовки, готовые к выпечке, или ready-to-bake (от англ. «готовые к выпечке»); в этой технологии можно выделить два направления:

- тестовые заготовки, замороженные после частичной расстойки;

- тестовые заготовки, замороженные после формования, не требующие расстойки и дефростации.

Технология «Готовые к формованию»

После замеса тесто делят на куски или блоки массой от 100 г до 3 кг и более, предварительно делая их более плоскими для лучшего промерзания. При необходимости можно включить этап брожения.

Потом тесто подвергают быстрой заморозке, а затем помещают на хранение при -18°С. После хранения перед использованием тестовые заготовки подвергают дефростации – 10-20 часов при +4°С (в зависимости от массы изделий). Затем подвергают делению (при необходимости), формованию, окончательной расстойке при обычных условиях и выпечке).

Преимущества технологии:

- возможность использования заквасок, опар, ингредиентов, улучшающих вкусовые качества изделий;

- возможность изготовления изделий различных форм и развеса.

Ограничивающие факторы:

- тесто должно быть немного более крепким для предотвращения прилипания, упрощения механической обработки (следовательно, выход будет меньше);

- необходимость использования специального улучшителя и/или муки с высоким содержанием клейковинных белков;

- потребность в специальном оборудовании.

Технология «Готовые к расстойке»

Прошедшие стадию шоковой заморозки и хранения (при -18°С) сформованные тестовые заготовки предварительно дефростируют, затем помещают в камеру окончательной расстойки, затем выпекают.

Преимущества технологии:

- стабильное качество готовой продукции;

- небольшой объем при хранении;

- меньше чувствительность при случайном размораживании (поломке оборудования) по сравнению с изделиями, замороженными после расстойки.

Ограничивающие факторы:

- необходим шкаф окончательной расстойки в пункте конечной выпечки;

- относительно продолжительная подготовка к выпечке – 3-4 часа;

- требуется квалифицированный персонал для оценки уровня расстойки, нанесения надрезов.

Технология «Готовые к выпечке»

Название PPF, или pre-proofed frozen, переводится с английского языка как «частично расстоенные замороженные». Заготовки подвергают частичной расстойке: 50% для хлебов и 80% для слоеных изделий.

Преимущества технологии:

- быстрое использование после хранения замороженных тестовых полуфабрикатов;

- нет необходимости привлекать высококвалифицированный персонал на пункте конечной выпечки;

- нет необходимости в расстойном шкафе на пункте выпечки.

Ограничивающие факторы:

- необходимость четкого знания технологии и безошибочного определения степени частичной расстойки;

- потребность в муке, более богатой белками;

- потребность в специальных улучшителях;

- необходимость высококачественной упаковки в связи с тенденцией к высыханию;

- значительный объем при хранении;

- заготовки очень быстро размораживаются при прерывании «цепочки холода».

Технология FTO (готовые к выпечке без расстойки и дефростации)

Аббревиатура FTO расшифровывается как freezer-to-oven и переводится с английского как «из шокера в печь». Технология предполагает выпечку тестовых полуфабрикатов, сформованных и замороженных без расстойки.

Преимущества технологии:

- не требуется квалифицированный персонал на

пункте конечной выпечки; - увеличивается выход в связи с большей влажностью теста (гидратация увеличивается на 8-12%);

- небольшой объем для хранения.

Ограничивающие факторы:

- требуется совершенное знание технологии, сырья и технологического процесса;

- обязательное использование специального

улучшителя и муки с высоким содержанием белков клейковины (ИДК 75-80 ед.); - после замеса тесту требуется отдых в течение

4 часов в холодильнике; - тестовым полуфабрикатам требуется отдых после формования в течение 1-2 часов перед замораживанием;

- тесто более слабое и липкое по сравнению с

прямым способом; - объем изделий меньше (примерно на 20%) по

сравнению с прямым способом.